Ile trwa i jak przebiega współpraca z Pro-mill – producentem instalacji technologicznych?

Zastanawiasz się, jak wygląda współpraca z firmą projektującą i produkującą urządzenia procesowe pod indywidualne zamówienie?

Ile trwa proces realizacji Twojego zamówienia?

Ile trwa projektowanie instalacji technologicznej dostosowanej do Twoich potrzeb oraz jej produkcja?

A może masz już kontakt z innymi firmami, jednak współpraca z nimi nie jest dla Ciebie satysfakcjonująca?

A gdzie najlepiej kupić bioreaktor? Ile kosztuje bioreaktor?

A gdzie kupić rozdzielacz, który będzie dostosowany do pracy w strefie EX?

Ile trwa produkcja rozdzielacza od zaprojektowania do wprowadzenia go na halę produkcyjną?

A może działasz w sektorze, w którym niezbędny jest proces mieszania i zastanawiasz się, gdzie kupić mieszalnik?

O tym, ile kosztują przedstawione wyżej urządzenia opowiemy Ci już wkrótce. Przeczytaj jak wygląda współpraca z nami od momentu złożenia oferty na instalację, do transportu jej do siedziby Twojej firmy.

Zobacz jak wygląda współpraca z naszą firmą – producentem instalacji technologicznych dostosowanych do Twoich potrzeb.

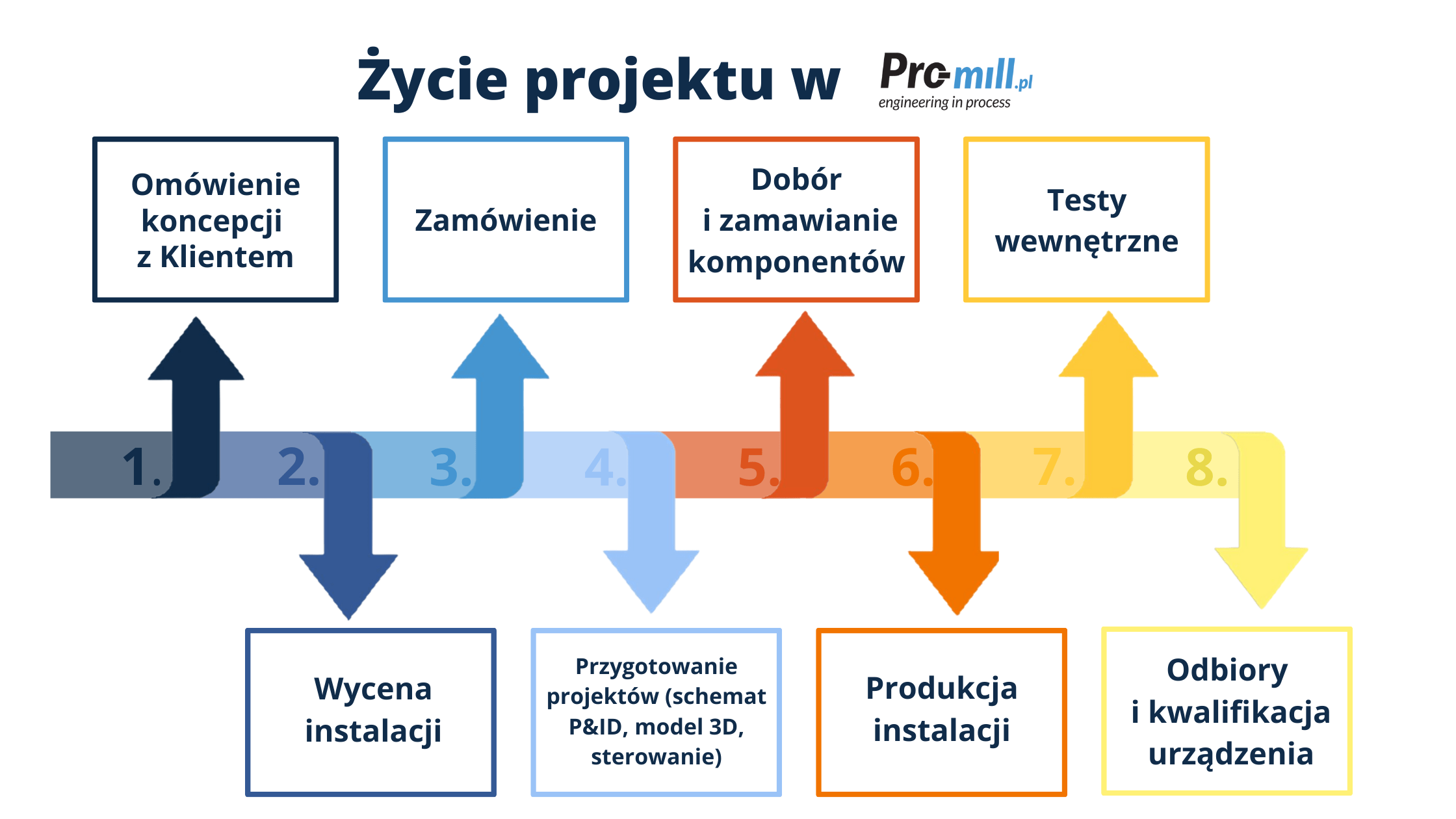

Omówienie koncepcji i wycena

Personalizacja instalacji jest często procesem pracochłonnym. Chcemy poznać Twoje potrzeby i proces. Nasza współpraca rozpoczyna się wspólnym omówieniem napotkanych problemów i możliwych rozwiązań. To prawdopodobnie najważniejszy etap życia projektu, ponieważ to tutaj poznajemy się, możemy wesprzeć Cię w zakresie rozwiązań inżynierskich i procesowych czy też wymieniamy doświadczenia lub przeprowadzamy wizję lokalną w Twoim zakładzie.

Dopiero po wspólnym ustaleniu specyfikacji instalacji, przystępujemy do jej wyceny. Ten etap współpracy nie ma określonego czasu trwania. Czasem rozmowy o danym procesie, przeplatane testami czy zmianami koncepcji, ciągną się miesiącami lub latami, zanim dojdą do skutku.

Opracowanie projektu

Etap ten rozpoczyna się przygotowaniem schematu P&ID. Przedstawia on koncepcję procesową maszyny oraz uwzględnia wymagane komponenty. To faza determinująca funkcjonalności instalacji, więc warto dokładnie przeanalizować przedstawiony schemat i dopracować go razem z nami. Po jego akceptacji dobieramy odpowiednie komponenty spełniające założenia procesowe, a następnie przygotowujemy projekt 3D instalacji. Etap projektowania trwa kilka tygodni.

Warto przeprowadzić kwalifikację projektu DQ (Design Qualification). Dzięki temu weryfikujemy projekt instalacji pod kątem Twojej specyfikacji i wymagań. W zależności od skomplikowania instalacji czy też ewentualnych niezgodności, walidacja ta może wydłużyć proces projektowania.

Zamawianie komponentów

Po akceptacji projektu, prace nabierają tempa. Nasi inżynierowie zamawiają dobrane wcześniej komponenty. Terminy realizacji niektórych z nich, szczególnie jeśli chodzi o topowe marki podzespołów z zakresu automatyki, mogą być bardzo długie. Dlatego może zdarzyć się, że zaproponujemy Ci równie dobre zamienniki lub inne rozwiązania, które spełniają te same funkcje, a ich terminy dostaw są bardziej przystępne.

Produkcja urządzenia i etapowa kontrola jakości

Spawacze, tokarze i ślusarze zajmują się obróbką mechaniczną elementów stalowych, łączeniem ich oraz montażem komponentów instalacji. To jak układanie puzzli, tylko w większej skali. W trakcie produkcji potrzebna jest etapowa kontrola jakości, aby zadbać o najwyższą jakość wykonania.

Produkcja urządzenia trwa zazwyczaj kilkanaście tygodni. Długość tego etapu zależy także od planu produkcyjnego, a więc liczby aktualnie prowadzonych projektów w naszej firmie.

Każdy popełnia błędy

W produkcji jednostkowej maszyn zdarzają się czasem nieprzewidziane błędy konstrukcyjne lub produkcyjne. W takich sytuacjach proces wytwarzania nieco się wydłuża. Dlatego dbamy o wysokie kwalifikacje i umiejętność współpracy naszej kadry. Dzięki temu potrafimy odpowiednio zareagować na tego typu sytuacje i szybko znaleźć rozwiązanie problemów.

Testy instalacji

Każdą wyprodukowaną instalację testujemy pod kątem sprawności czysto mechanicznej, jak i procesowej. Sprawdzamy działania wszystkich komponentów, elementów zabezpieczających oraz systemu sterowania. Testujemy procedury procesowe z użyciem mediów neutralnych lub Twoich docelowych. Jeśli w trakcie kontroli pojawią się nieprawidłowości, wdrażamy natychmiastowy plan naprawczy. Po pozytywnych wynikach naszej wewnętrznej kontroli jakości, przychodzi czas na testy odbiorowe z Twoim udziałem.

Odbiory urządzenia – zakończenie współpracy

Podstawowe odbiory każdej instalacji to:

– FAT (Factory Acceptance Test) – czyli testy odbiorowe wykonywane w siedzibie Producenta,

– SAT (Site Acceptance Test) – czyli testy odbiorowe wykonywane w siedzibie Klienta.

W przypadku wielu instalacji testy odbiorowe na tym się kończą. Wtedy możesz cieszyć się działającą instalacją w Twoim zakładzie. To końcowy etap współpracy z nami nad danym projektem. Jednak nie uciekamy na koniec świata. Jeśli działanie instalacji Cię niepokoi, potrzebujesz serwisu lub konsultacji procesowej, śmiało odezwij się do nas. Pomożemy!

A w przypadku branży farmaceutycznej….

Po pozytywnych odbiorach FAT i SAT, przechodzimy do przeprowadzenia kwalifikacji urządzenia. Kwalifikacja instalacji składa się z:

– DQ – Design Qualification,

– IQ – Installation Qualification,

– OQ – Operational Qualification,

– PQ – Performance Qualification.

Kwalifikację DQ wykonuje się na etapie akceptacji projektów. Natomiast pozostałe trzy kwalifikacje przeprowadza się po wyprodukowaniu instalacji. Część testów z odbiorów FAT i SAT jest wspólne z testami kwalifikacji IQ i OQ. Jeśli zależy Ci na czasie, warto rozważyć integrację tych testów odbiorowych. Kontrola jakości, odbiory oraz walidacja maszyny może trwać kilka tygodni.

A jeśli chcesz przeczytać więcej na ten temat, kliknij TUTAJ.

Współpraca z Tobą jest dla nas ważna

Na każdym etapie projektowania czy produkcji, możesz skontaktować się z nami, by dowiedzieć się, jak postępują prace nad Twoim urządzeniem. Stawiamy bardzo duży nacisk na współpracę i komunikację, zarówno z Tobą, jak i wewnętrzną w naszej firmie.