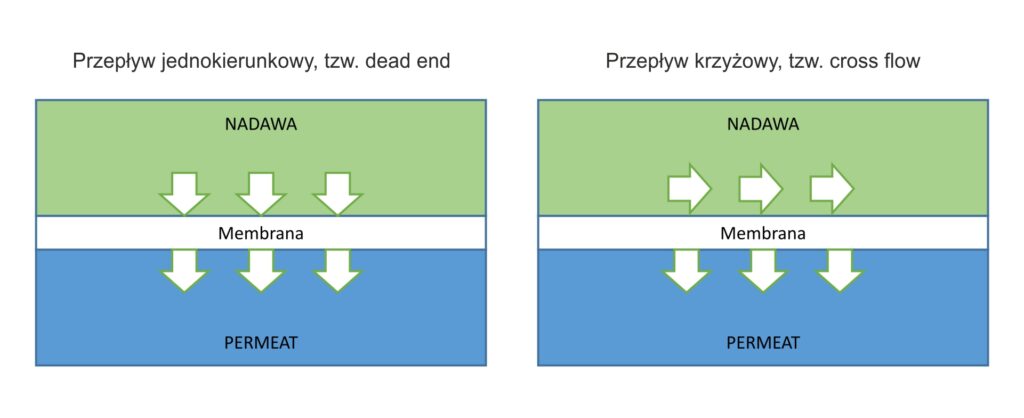

Filtracja membranowa (separacja membranowa) opiera się na wykorzystaniu membrany półprzepuszczalnej o porowatej strukturze, na której zachodzi separacja (oddzielenie) medium filtracyjnego (nadawy) na dwa strumienie – permeat oraz retentat. Proces filtracji napędzany jest różnicą ciśnień po obu stronach przegrody (membrany filtracyjnej). Przepływ medium przez membranę może odbywać się jednokierunkowo (tzw. dead end) lub krzyżowo (tzw. cross flow). Metoda membranowa to skuteczny proces filtracji. W zależności od przeprowadzanego procesu produkcyjnego, wykorzystuje się różne procesy filtracji membranowej takie, jak np. mikro-filtracja przemysłowa, ultra-filtracja przemysłowa, nano-filtracja przemysłowa czy odwrócona osmoza.

Strumienie mediów występujące w procesie filtracji membranowej to:

Po przeprowadzonym procesie filtracji membranowej wymagane jest wykonanie procesu regeneracji membran. Jednym ze sposobów realizacji tego procesu jest mycie specjalnymi środkami chemicznymi w określonych warunkach procesowych. Dzięki temu membrana odzyskuje swoje początkowe parametry pracy.

Ze względu na zakres wielkości separowanych cząstek, klasyczną filtrację membranową można podzielić na 3 rodzaje. Wyróżnia się następujące techniki filtracji membranowej:

Mikrofiltracja przemysłowa stosowana jest w zakresie dokładności filtracji 0,1 – 10 um. Membrany mikrofiltracyjne przepuszczają jony oraz niejonowe związki chemiczne (niektóre witaminy i rozpuszczone białka), pozwalają zaś na oddzielenie koloidów, zawiesin i bakterii. Mikrofiltracja przemysłowa znajduje zastosowanie przede wszystkim w klarowaniu napojów i piwa, w biotechnologii przy sterylizacji pożywek oraz wydzielaniu biomasy. Stosowana jest również jako filtracja sterylna mleka lub solanki.

Ultrafiltracja przemysłowa stosowana jest w zakresie dokładności filtracji 0,01 – 0,1 um (10 – 100 nm). Membrany ultrafiltracyjne przepuszczają cząsteczki cukrów, soli, wody, a zatrzymują białka, niektóre wirusy i większe cząstki. Proces ultrafiltracji przemysłowej stosuje się w mleczarstwie (np. przy wydzielaniu białek z mleka i serwatki), przemyśle spożywczym (np. oczyszczanie soków owocowych, piwa, produkcja skrobii), jak również przy oczyszczaniu antybiotyków lub odzyskiwaniu barwników.

Nanofiltracja przemysłowa stosowana jest w zakresie dokładności filtracji 0,001 – 0,01 um (1 – 10 nm). Membrany nanofiltracyjne pozwalają na praktycznie całkowite usunięcie zanieczyszczeń mikrobiologicznych. Nanofiltracja przemysłowa wykorzystywana jest do zagęszczania półproduktów biotechnologicznych, usuwania białek z serwatki, odsalania wody.

Każda z powyższych metod jest powszechnie stosowana w przemyśle spożywczym, biotechnologicznym czy chemicznym. Zaletą filtracji membranowej jest przede wszystkim szeroki zakres dostępnych skuteczności filtracji oraz możliwość skalowania procesu, a więc dostosowania rozmiaru poszczególnych modułów do skali produkcji.

Moduły membranowe w Pro-mill produkujemy głównie jako moduły dodatkowe lub wspomagające do naszych instalacji technologicznych. Najczęściej wykorzystujemy je jako filtr w bioreaktorach, ekstraktorach oraz instalacjach, gdzie wymagane są warunki sterylne.

Bioreaktor przeznaczony jest do prowadzenia procesów biotechnologicznych na podłożu ciekłym lub na podłożu stałym w skali od laboratoryjnej do przemysłowej. Produkujemy klasyczne bioreaktory do hodowli okresowej, bioreaktory membranowe do hodowli ciągłej oraz bioreaktory fazy stałej.

Mieszalnik typu homogenizator służy do prowadzenia procesu homogenizacji polegającego na połączeniu dwóch niemieszających się składników w stabilną, jednorodną mieszaninę.

Dobór odpowiedniego systemu mieszania uzależniony jest od właściwości substancji oraz warunków procesowych, w jakich ma pracować urządzenie.

Stacja mycia CIP (ang. Clean In Place) wykorzystywane są do mycia urządzeń, linii produkcyjnych i rurociągów przemysłowych w trybie zamkniętym.

Istnieje pięć rodzajów tych urządzeń – suszarnia konwekcyjna, przeponowa, promiennikowa, dielektryczna i mikrofalowa oraz specjalna. Jednym z typów suszarek konwekcyjnych jest suszarnia rozpyłowa oraz suszarnia fluidalna produkowana przez naszą firmę.

Filtracja membranowa opiera się na wykorzystaniu membrany półprzepuszczalnej o porowatej strukturze, na której zachodzi separacja medium filtracyjnego (nadawy) na dwa strumienie – permeat oraz retentat.

Wykonujemy ekstraktory i rozdzielacze w skali pilotażowej i przemysłowej. Produkujemy instalacje do ekstrakcji ciecz-ciecz, ekstrakcji ciecz-ciało stałe oraz rozdzielania mieszanin.

Reaktory chemiczne to urządzenia służące do przeprowadzenia danego procesu z uwzględnieniem odpowiednich wartości parametrów procesowych, np. temperatury, ciśnienia.

Mieszalniki do produktów stałych znajdują szerokie zastosowanie np. w przemyśle spożywczym, kosmetycznym, rolniczym.

Zajmujemy się projektowaniem instalacji technologicznych, które są tworzone z myślą o konkretnej aplikacji Klienta. Każda z nich jest inna i odpowiada na istniejący problem przemysłowy. W zakresie projektowania instalacji technologicznych znajdują się także instalacje pilotażowe.

Filtry dyskowe to nowa, innowacyjna metoda filtracji, oparta na wykorzystaniu ceramicznych dysków o dokładności od 2um do nawet 5nm.

Proces filtracji występuje praktycznie w każdym ciągu technologicznym w różnych gałęziach przemysłu. Do filtracji zgrubnej można wykorzystać automatyczny filtr samoczyszczący, który zapewnia dokładność filtracji w zakresie od 30 mikronów.