Homogenizator wysokociśnieniowy

Homogenizator wysokociśnieniowy – mikronizacja/homogenizacja

Czym jest homogenizator wysokociśnieniowy?

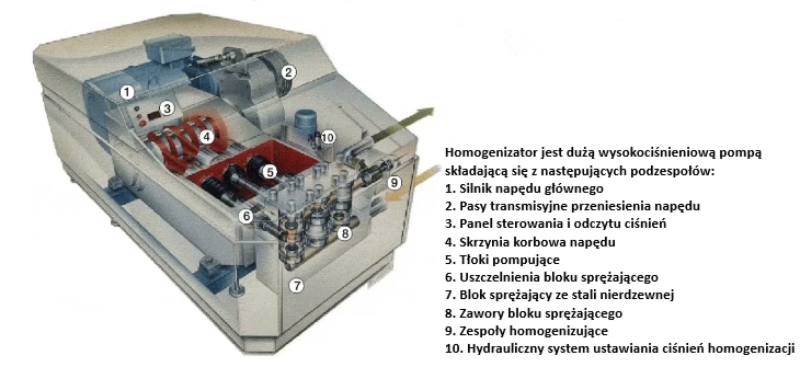

Homogenizator to maszyna, którą stosuje się w wielu podstawowych procesach technologicznych, gdzie wymagane jest uzyskanie dokładnie wymieszanych substancji o stabilnej konsystencji. Proces homogenizacji najczęściej stosuje się w układach ciecz-ciecz lub ciecz-ciało stałe. Ostatnie badania wykazują także, że proces homogenizacji można zastosować do układu ciecz-gaz. Główną zasadą, a jednocześnie zaletą, procesu homogenizacji jest mieszanie różnych substancji (np. cieczy) połączone z redukcją rozmiarów cząstek fazy rozproszonej. Homogenizator składa się z dwóch głównych współpracujących ze sobą elementów – specjalnej pompy tłokowej generującej wysokie ciśnienie i specjalnego zaworu homogenizującego (zaworu mikronizującego/zaworu dezintegracyjnego).

Rodzaje homogenizatorów

W zależności od zastosowania, można wyszczególnić: homogenizatory kosmetyczne do produkcji kosmetyków, homogenizatory farmaceutyczne, homogenizatory spożywcze wykorzystywane np. w przemyśle mleczarskim (serek homogenizowany), homogenizatory chemiczne. Każdy z nich ma tą samą zasadę działania i pozwala na osiągnięcie podobnego stopnia mikronizacji cząstek. Urządzenia te różnią się standardem wykonania, m.in. mogą być wykonane z różnych materiałów lub być przystosowane do procesu sterylizacji.

Ze względu na skalę procesu, wyróżniamy homogenizator laboratoryjny, homogenizator pilotażowy i homogenizator przemysłowy. Główną zaletą tego typu urządzeń jest pełna skalowalność procesu niezależnie od wielkości produkcji. W zależności od skali, urządzenia te są o różnej mocy. Homogenizatory laboratoryjne mieszają małe objętości, aby móc przetestować nowe produkty. Natomiast w przemyśle stosuje się homogenizatory, które mogą mieć objętość od kilkudziesięciu litrów do nawet kilkuset litrów.

Maszyny laboratoryjne i pilotowe mogą być wyposażone we własny zintegrowany układ podawania produktu pompą krzywkową, możliwość pracy w układzie obiegu zamkniętego oraz wysoki stopień automatyzacji i nadzoru. W przypadku prowadzenia procesów sterylnych homogenizatory mogą być wykonane w wersji aseptycznej. Zaś w przypadku wymagań farmaceutycznych można wykonać wymagane kwalifikacje DQ/IQ/OQ/PQ.

Proces homogenizacji – zasada pracy homogenizatora

Produkt jest przetłaczany pod zwiększonym ciśnieniem przez zadaną szczelinę mikronizującą w zaworze homogenizującym. Wartość zadanego (oczekiwanego) ciśnienia homogenizacji zależy od wybranej aplikacji i opracowanej technologii, ale z reguły mieści się w zakresie od 10 do 2000 bar. Obecnie największe uzyskane ciśnienie w tego typu maszynach to 4500 bar.

Zbadanie zjawisk zachodzących w obrębie zaworu homogenizującego jest bardzo trudne ze względu na minimalną/maksymalną wartość ciśnienia, wysokie prędkości przepływu i bardzo krótkie czasy przebywania.

Można podać następujące zjawiska odpowiedzialne za cały proces homogenizacji:

- eksplozja cząsteczek na skutek efektu kawitacji podczas rozprężania produktów,

- działanie sił ścinających powodowanych przez przeciskanie płynu pomiędzy głowicą i gniazdem zaworu homogenizującego,

- zderzenia cząstek stałych z pierścieniem,

- wibracje wysokiej częstotliwości (aż do 50 kHz w szczególnych przypadkach).

W efekcie otrzymuje się rozdrobnienie cząstek fazy rozproszonej do rozmiarów submikronowych. Ten parametr zależy od wielkości zastosowanego ciśnienia homogenizacji, a co za tym idzie fizycznej wielkości szczeliny homogenizującej.

Za szerokie zastosowanie homogenizacji wysokociśnieniowej w produkcji i obróbce kosmetyków oraz farmacji, odpowiadają efekty towarzyszce temu procesowi:

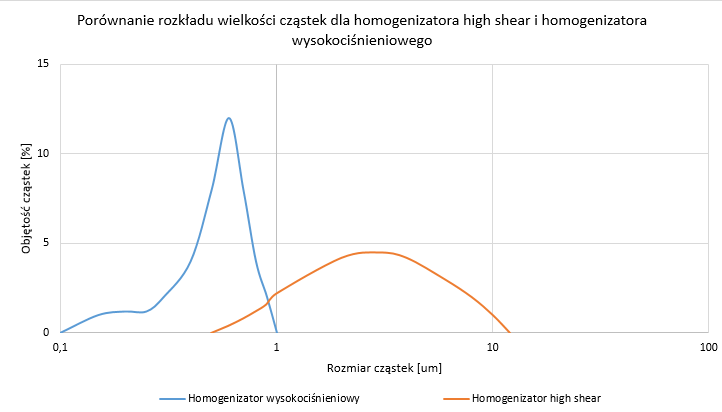

- Mikronizacja zawieszonych cząstek (0,1 do 2 mikrometrów w zależności od produktu i ciśnienia) przy bardzo równomiernym rozkładzie wielkości.

- Równomierne rozproszenie/rozprowadzanie cząstek, a w rezultacie jednorodny produkt.

- Wysoka stabilność otrzymanych emulsji i dyspersji.

- Zwiększenie lepkości, która pociąga za sobą żądaną stabilność. Jeśli wzrost lepkości nie jest pożądany, można zmodyfikować konstrukcję urządzenia i dołączyć dodatkowo drugi stopnień homogenizacji lub zastosować zawór homogenizujący specjalnej konstrukcji, który pozwala na utrzymanie płynności produktu.

- Szybkie żelowanie bez konieczności zmian temperatury produktu.

Wszystkie powyższe efekty pozostają ze sobą w ścisłym związku. Najważniejsze jest to, że zmieniając parametry pracy homogenizatora możemy osiągać zamierzone technologicznie efekty dla bardzo wielu różnych od siebie produktów na tej samej maszynie lub linii produkcyjnej.

Homogenizatory ciśnieniowe w przemyśle spożywczym

W pierwszej kolejności zastosowaniem homogenizatorów wysokociśnieniowch jest produkcja stabilnych emulsji. Bardzo częstym wymaganiem jest wymieszanie dwóch składników o różnych właściwościach. Pożądany efekt jest osiągany przez jednoczesne działanie dwóch procesów: mikronizacji i dyspersji. Emulsja otrzymana w tym specyficznym procesie mieszania jest zawsze zdecydowanie stabilniejsza i z reguły posiada lepsze właściwości niż otrzymana przy użyciu innych metod. Porównanie dotyczy warunków, w których użyto takich samych ilości emulgatora, który w formie naturalnej lub jako dodatek musi być zawarty w produkcie.

Ciśnienie homogenizacji ma również wpływ na stabilność emulsji. Należy wziąć pod uwagę, że zwiększenie ciśnienia, a co za tym idzie zwiększenie stopnia mikronizacji, powoduje zwiększenie powierzchni międzyfazowej i w konsekwencji zwiększenie zapotrzebowania na emulgator. Zatem stabilność emulsji będzie zwiększać się wraz ze zwiększaniem ciśnienia homogenizacji tylko do pewnego momentu – określonego przez zawartość emulgatora. Tym niemniej, przy zastosowaniu odpowiedniej jego ilości, możliwe jest otrzymanie bardzo subtelnych i trwałych emulsji. W efekcie osiąga się trwały produkt, poprawę właściwości organoleptycznych, a także aktywności produktu.

Homogenizatory wysokociśnieniowe w przemyśle farmaceutycznym i kosmetycznym

Homogenizatory nowej generacji mogą być wyposażone w specjalne nowoczesne zawory homogenizujące oraz układy automatyki. Wszystko po to, by sprostać wymaganiom dowolnych procesów, w których wysoka jakość i aspekty ekonomiczne są stawiane na pierwszym miejscu. W przemyśle kosmetycznym metoda homogenizacji wysokociśnieniowej stosowana jest niezmiennie od wielu lat. Jest to praktyczna droga do osiągnięcia konkretnych efektów nie znajdująca innej realnej alternatywy.

Lista produktów kosmetycznych/farmaceutycznych, których własności zyskują w procesie homogenizacji wysokociśnieniowej jest długa.

Zaliczamy do nich m.in.:

- Różnego rodzaju emulsje, wśród których można wymienić kremy nawilżające, kremy odżywcze, substancje wyszczuplające, kremy lecznicze, szampony, emulsje do opalania itd.

- Pasty do zębów,

- Lakiery do paznokci.

- Zawiesiny ogólnie (witaminy itp.).

- Mydła w płynie.

- Wytwarzanie roztworów do iniekcji

- Dezintegracja i destrukcja organizmów jednokomórkowych.

Homogenizatory wysokociśnieniowe – zastosowanie w chemii

Technologię homogenizacji wysokociśnieniowej wykorzystuje się także do przyśpieszania reakcji chemicznych pomiędzy dwiema substancjami. Najczęstsze metody stosowane do optymalizacji czasu reakcji to:

- Termiczna – przez utrzymywanie odpowiedniej dla danej reakcji temperatury.

- Chemiczna – przez wprowadzenie katalizatorów i zwiększenia stężeń reagujących substancji.

- Fizyczna – przez powiększenie powierzchni międzyfazowej – na przykład dzięki zastosowaniu homogenizacji wysokociśnieniowej.

Powyższe metody mogą być zrealizowane w jednym urządzeniu jakim jest homogenizator wysokociśnieniowy. Dzięki odpowiedniemu projektowi, maszynę wyposaża się w płaszcz grzewczy i odpowiedni układ dozowania mediów. Ponieważ szybkość reakcji jest ściśle zależna od powierzchni międzyfazowej, w prosty sposób można określić skalę efektu.

W jaki sposób praktycznie wprowadzić technologię homogenizacji wysokociśnieniowej?

Dla wielu przypadków produkcji przemysłowej/szarżowej/laboratoryjnej możliwe jest zaprojektowanie i wykonanie odpowiedniego procesu technologicznego tak, aby otrzymać oczekiwany finalny produkt. W każdym jednak z przypadków, z reguły konieczne jest przeprowadzenie testów wstępnych w skali laboratoryjnej. Również w przypadkach wprowadzania korekt w technologii powinno się wypróbować różne warianty warunków procesu w skali laboratoryjnej.

Idealnym rozwiązaniem powyższego problemu jest wykorzystanie homogenizatora laboratoryjnego umożliwiającego przeprowadzanie testów na niewielkich próbkach surowców (od 25-45ml do kilku litrów objętości próbki). Maszyny takie mogą pracować z ciśnieniami roboczymi do 2000bar.