Filtracja membranowa przemysłowa. Mikrofiltracja, ultrafiltracja i nanofiltracja.

Filtracja membranowa to nowoczesna i powszechnie stosowana metoda separacji na całym świecie, która jest szeroko stosowana w procesach produkcji przemysłowych w różnych branżach – w przemyśle farmaceutycznym, spożywczym, chemicznym oraz biotechnologicznym. Filtracja membranowa (separacja membranowa) opiera się na wykorzystaniu membrany półprzepuszczalnej o porowatej strukturze, na której zachodzi separacja (oddzielenie) medium filtracyjnego (nadawy) na dwa strumienie – permeat oraz retentat. Kluczowym czynnikiem napędzającym proces filtracji membranowej jest różnica ciśnień po obu stronach przegrody (membrany filtracyjnej), co umożliwia selektywny transport substancji przez membranę.

Jak działają filtry membranowe?

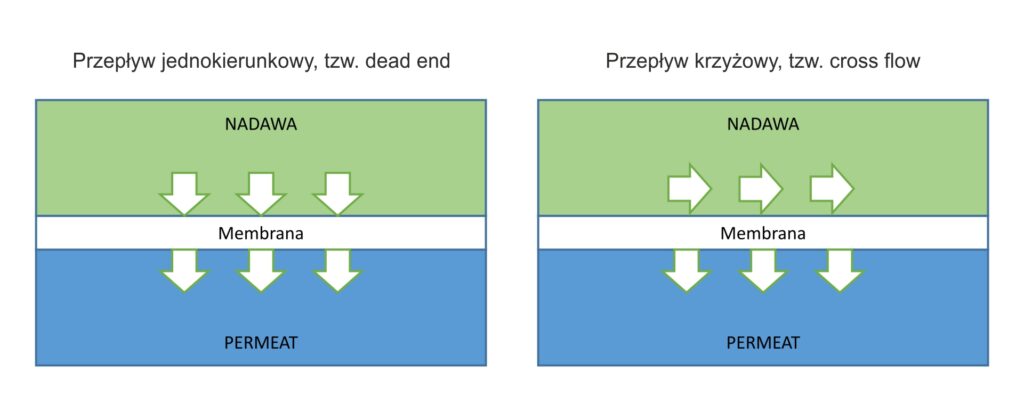

Przepływ medium przez membranę może odbywać się jednokierunkowo (tzw. dead end) lub krzyżowo (tzw. cross flow). Metoda membranowa to skutecznie usuwa cząsteczki większe niż zastosowany typ membrany, np. mikroorganizmy, bakterie, jony dwuwartościowe, itp. W zależności od konkretnych wymagań procesu produkcyjnego, wykorzystuje się różne procesy filtracji membranowej takie, jak np. mikro-filtracja przemysłowa, ultra-filtracja przemysłowa, nano-filtracja przemysłowa czy odwrócona osmoza, a także różne typy membran, np. membrany ceramiczne czy hollow fibre.

Jak przebiega proces filtracji membranowej?

Strumienie mediów występujące w procesie filtracji membranowej to:

- Nadawa – to główny strumień medium filtracyjnego, który zostaje poddany filtracji na membranach.

- Permeat – to ciecz, która przeszła przez filtry membranowe. Z tej cieczy zostały odseparowane niepożądane cząstki, większe niż dokładność filtracji membrany. Zazwyczaj permeat gromadzony jest w zbiornikach buforowych lub doprowadzany do dalszych etapów instalacji procesowej celem przeprowadzenia kolejnych procesów jednostkowych. Najczęściej ten strumień jest produktem końcowym procesu technologicznego.

- Retentat – to część nadawy, który stanowi zagęszczoną frakcję odfiltrowanych cząstek, które są większe niż dokładność filtracji membrany. Ten strumień jest recyrkulowany w instalacji i regularnie zasilany świeżym strumieniem nadawy. Dzięki temu ograniczana jest ilość zanieczyszczeń zbierających się na powierzchni membrany filtracyjnej, a tym samym wydłuża się jej czas pracy. Retentat to zazwyczaj strumień odpadowy procesu filtracji przemysłowej.

Regeneracja filtrów membranowych

Po przeprowadzonym procesie filtracji membranowej wymagane jest wykonanie procesu regeneracji membran. W zależności od procesu, stosowane są metody mycia specjalnymi środkami chemicznymi w określonych warunkach procesowych lub odpłukiwanie wsteczne filtrów membranowych. Dzięki temu membrana odzyskuje swoje początkowe parametry pracy.

Rodzaje filtracji membranowej

Ze względu na zakres wielkości separowanych cząstek, klasyczną filtrację membranową można podzielić na 3 rodzaje. Wyróżnia się następujące techniki filtracji membranowej:

Mikrofiltracja przemysłowa

Mikrofiltracja przemysłowa stosowana jest w zakresie dokładności filtracji 0,1 – 10 um. Membrany mikrofiltracyjne przepuszczają jony oraz niejonowe związki chemiczne (niektóre witaminy i rozpuszczone białka), pozwalają zaś na oddzielenie koloidów, zawiesin i bakterii. Proces mikrofiltracji przemysłowej znajduje zastosowanie przede wszystkim w klarowaniu napojów i piwa, w biotechnologii przy sterylizacji pożywek oraz wydzielaniu biomasy. Stosowana jest również jako filtracja sterylna mleka lub solanki.

Ultrafiltracja przemysłowa

Ultrafiltracja przemysłowa stosowana jest w zakresie dokładności filtracji 0,01 – 0,1 um (10 – 100 nm). Membrany ultrafiltracyjne przepuszczają cząsteczki cukrów, soli, wody, a zatrzymują białka, niektóre wirusy i większe cząstki. Proces ultrafiltracji przemysłowej znajduje zastosowanie w mleczarstwie (np. przy wydzielaniu białek z mleka i serwatki), przemyśle spożywczym (np. oczyszczanie soków owocowych, piwa, produkcja skrobii), jak również przy oczyszczaniu antybiotyków lub odzyskiwaniu barwników.

Nanofiltracja przemysłowa

Nanofiltracja przemysłowa stosowana jest w zakresie dokładności filtracji 0,001 – 0,01 um (1 – 10 nm). Membrany nanofiltracyjne pozwalają na praktycznie całkowite usunięcie zanieczyszczeń mikrobiologicznych (mikroorganizmów). Nanofiltracja przemysłowa jest stosowana głównie do zagęszczania półproduktów biotechnologicznych, usuwania białek z serwatki, odsalania wody morskiej.

| Rodzaj filtracji membranowej | Zakres wielkości porów | Typowe zastosowania | Ciśnienie robocze |

|---|---|---|---|

| Mikrofiltracja | 0,1 – 10 µm | Klarowanie napojów, piwa, sterylizacja mleka, usuwanie bakterii i zawiesin w przemyśle spożywczym i biotechnologicznym | 0,05 – 0,3 MPa |

| Ultrafiltracja | 0,01 – 0,1 µm | Oczyszczanie soków, piwa, produkcja skrobi, wydzielanie białek z mleka i serwatki, oczyszczanie antybiotyków | do 0,5 MPa |

| Nanofiltracja | 0,001 – 0,01 µm | Zagęszczanie półproduktów biotechnologicznych, usuwanie białek z serwatki, odsalania wody | wyższe ciśnienia |

Proces filtracji – metoda membranowa – zastosowanie

Każda z powyższych metod jest powszechnie stosowana w przemyśle farmaceutycznym, spożywczym, biotechnologicznym czy chemicznym. Zaletą filtracji membranowej jest przede wszystkim szeroki zakres dostępnych skuteczności filtracji oraz możliwość skalowania procesu, a więc dostosowania rozmiaru poszczególnych modułów do skali produkcji.

Moduły membranowe i instalacje Pro-mill

Firma Pro-mill oferuje różnorodne moduły membranowe, które mogą być stosowane jako elementy główne lub wspomagające w instalacjach technologicznych. Moduły te są wykorzystywane jako filtry w bioreaktorach, ekstraktorach oraz wszędzie tam, gdzie wymagane są warunki sterylne. Dzięki możliwości skalowania procesu, instalacje filtracji membranowej Pro-mill można dostosować do indywidualnych potrzeb produkcyjnych i specyficznych wymagań procesu.

W praktyce przemysłowej, filtry membranowe charakteryzują się wysoką skutecznością usuwania zanieczyszczeń, niskim zużyciem energii oraz możliwością pracy przy różnych ciśnieniach, w zależności od wybranego typu membrany i procesu. Kluczowym parametrem jest powierzchnia membrany, która wpływa na wydajność instalacji oraz efektywność oczyszczania i separacji.

Podsumowanie

Filtracja membranowa to wszechstronna i szeroko stosowana technologia, która umożliwia skuteczne oczyszczanie, separację i zagęszczanie w różnorodnych procesach przemysłowych. Dzięki różnicy ciśnień oraz precyzyjnie dobranym membranom, możliwe jest spełnienie nawet najbardziej wymagających norm w przemyśle farmaceutycznym, spożywczym, biotechnologicznym i chemicznym. Firma Pro-mill dostarcza nowoczesne instalacje i moduły membranowe, które gwarantują wysoką jakość filtracji, elastyczność zastosowań oraz długą żywotność membran.